1 �װ�ʩ���΄���

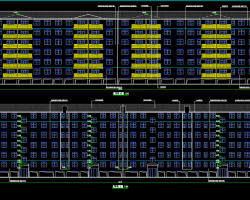

�����ҵװ���e��3100m2,�װ�ͳ��_(t��i)�ſ����_(d��)3200m3�����_(t��i)���1.9m��1.7m��1.4m��̎�ٴ��w�e����Ҫ��ȡ��Ч��ʩ����(y��n)���Ń�(n��i)��ز����25������ֹ���F(xi��n)�ضȺ��տs�ѿp��������ѿp��չ�_�����ؿ��Ɯ������Ӿ������������pС�ŵ��տs���Լ���ȡ�O(sh��)Ӌ(j��)��(g��u)���ʩ����ȡ������Ч�����װ��O(sh��)������ʩ���p��ʩ���p��400mm��ֹˮ䓰����ѵװ�ֳ��Ă�(g��)ʩ������ÿ��(g��)ʩ����һ���ԝ����š�������������ʩ������→��→��→�� ��ԔҊ�װ�ʩ���΄��ֈD����

2����ǰ�Ĝ�(zh��n)��

2.1�ӹܣ��ùܱ���ι̼��O(sh��)��ݔ�ܾ���ֱ���D(zhu��n)���˾������^���zȦ���Ա��C���(y��n)�����ó���̎Ҫ�O(sh��)һ���L�ȵ�ˮƽ�ܣ�����ǰ�����Ŝpʯɰ�{�ù������ֹ�������S���̤䓽��䓽���λ���ڴ���O(sh��)��_�ְ�����ʩ���ˆTͨ����

2.2����ǰ�(xi��ng)Ŀ���Ŷ��ɴ�����I(y��)�ĸ���λ�ˆT���Ρ�����ʩ�������M(j��n)��Ԕ��(x��)�ļ��g(sh��)������ʹ���Ѕ����ˆT��֪���Լ��č�λ؟(z��)��

2.3�ŝ����ˆT��(y��ng)��Ϥ�D�����쿴�F(xi��n)�������սY(ji��)��(g��u)������䓽�������r���Ա������ŝ����������������������c(di��n)����(zh��n)���ŝ����õ���v�����θ���Ĩ�ӡ��F�@�ȹ����B(y��ng)�o(h��)���ϣ���ȼ�Բݺ��ȣ���

2.4��ģ���(n��i)���s���ø߉��՚ⴵ�Ƀ���䓽����������ۣ��t����պ��ϡ�ϲ�ϴ��

2.5�ŝ�����(sh��)��“������”�ƶ�������ǰ��ģ�弰��֧����䓽���A(y��)������A(y��)�������M(j��n)�Йz�飬������ӛ��������O(sh��)Ӌ(j��)Ҫ��Ҏ(gu��)����Ҏ(gu��)�����ҽ�(j��ng)�^�I(y��)�����O(ji��n)�����[���(y��n)�պ����J(r��n)�ɺɝ�������

2.6�ډ�����䓽��ϱ�횳���+1.0m��(bi��o)�߿��ƾ������üt���ᄝ�ϼtɫ��������(bi��o)ӛ���F(xi��n)������ˮ��(zh��n)�x������ˮ�ӵȘ�(bi��o)�����c(di��n)���ƣ��Ա��S�r(sh��)��ƽ�����Ƙ�(bi��o)�����_����

3�ŝ���

3.1���|(zh��)�����ƣ�

�����̻��A(ch��)���_(t��i)�Y(ji��)��(g��u)���1.9m��1.4m�ٴ��w�e��������һ��(g��)�¶�(1:6����)���ӝ�����ȿ�����50cm����һ߅������һ߅��б��ӝ��v������������������(j��)�ű��͕r(sh��)��Ȼ�¶ȣ���ÿ��(g��)��������ǰ���Ãɵ����(d��ng)������һ���������ŵ�ж���c(di��n)����Q�ϲ��ŵēv��(sh��)���ڶ����������ŵ����_̎���_���²��ŵ��܌�(sh��)������������ǰ�����˝������(d��ng)��Ҳ����(y��ng)�������Դ_������(g��)�ŵĝ����|(zh��)����

|

3.2�����_ʼ�r(sh��)�ù܃�(n��i)��ˮ��ϡɰ�{���������(n��i)��������̎��������ɰ�{�ɶ˲�ܛ�ܾ���ֲ��ڝ���������������ֹ�^���ɰ�{�ѷe��

3.3�ڝ����^�������_�����gЪ�r(sh��)�g���ό��ő�(y��ng)�����ų���֮ǰ�����ꮅ�� ������v�ό��ŕr(sh��)����v���²�5cm��ʹ������֮�g���õĽY(ji��)�����鱣�C���뾫�����ھ���v���˲������tɫƤ��������Ș�(bi��o)ӛ��

3.4 �ڝ����^����������v��һ��(g��)��Ҫ�h(hu��n)��(ji��)��һ��Ҫ��(y��n)����Ҏ(gu��)�̲���������������ܣ�����Ǟ��˷�ֹ�ό�����(sh��)������Ń�(n��i)���ݟo���ų��������Ǟ�����ʹ������M������ɵĿն�������v�^��������v�������³��(d��ng)��ʹ����v�܌�(sh��)�����c(di��n)Ҫ���������c(di��n)֮�g���x�˿�����50cm���x�_ģ����x��20cm�����Æ�һ��������ʽ����Ҫ�c���e(cu��)ʽ���ã�����©������v�c(di��n)�r(sh��)�gҪ���պ�����Ҫ�^�L��Ҳ��Ҫ�^�̣�ֱ���ű�����@���{�������F(xi��n)�������Ų����³���ֹ��

3.5�װ��ű���M(j��n)�ж�����v���Դ_���ű����܌�(sh��)��������һ������v��ɲ��ѝ�����һ����e�������ų���ǰ���M(j��n)�еڶ�����v������v�^�����������|��䓽���ģ�壬����l(f��)����λ�������F(xi��n)����

3.6�ű�����ľĨ���Č�(sh��)��ƽ��������ǰ����ľĨ�Ӊ���(sh��)��ƽ�����C������܌�(sh��)�Ⱥ�ƽ�������p���ű���ʧˮ�ٶ�����ֹ�������������扺����Դ���ˮ�������r(sh��)���w��ȼ�ݺ�����ˮ�B(y��ng)�o(h��)��

4ʩ���з�ֹ���w�e�������a(ch��n)���ѿp�Ĵ�ʩ

4.1ԭ���Ϸ����ȡ�Ĵ�ʩ

�������x��P.O42.5��ͨ�����}ˮ����ͬ�r(sh��)�ڻ������Г����ú�����p�ټs15%��ˮ�����䏊(qi��ng)���������ӣ��������ڏ�(qi��ng)�ȣ����܌�(sh��)���������տs׃�������p������ˮ���½���̮��ȓpʧ�p������ú���c�pˮ������������Q��“�p�����g(sh��)”���ɴ˕�(hu��)ȡ�ý���ˮ�ұ����p��ˮ���{�����Ӿ�ˮ�����ֵ�ij��F(xi��n)�����͜ضȷ�ֵ���տs׃��Ҳ����������

����������վԭ���ϷQ���b��Ҫ��(y��n)������(zh��n)�_���_�����������|(zh��)����ɰʯ�ĺ����������ŵĿ�����(qi��ng)���c�տsӰ��^����Ҫ��(y��n)�������2%�ԃ�(n��i)��ɰʯ���ϵ�����Ҫ�M����Щ�����_(d��)���p���տs��Ŀ�ģ���(d��ng)ˮ�ұȲ�׃�r(sh��)��ˮ��ˮ������������տs���@��Ӱ푣�������ڱ��C�ɱ��Ժ�ˮ�ұ�һ���ėl������Ҫ�M������ˮ���{����ɰ���^����ζ����(x��)���϶࣬�ֹ����������˜p���տs������������a(ch��n)���ѿp��Ҫ�M���ܽ���ɰʯ�ĺ�ˮ����

4.2ʩ�������ȡ�Ĵ�ʩ

4.2.1���ƻ��������C(j��)�ضȺ͝����ض���

4.2.2���÷ֶηӝ�����������������Ȼ���ʷӝ������Ӻ�Ȟ�500mm���������όӻ���������ǰ��ʹ��M���ܶ�ğ���ɢ�l(f��)�����ͻ������Ĝ���ֵ���sС��������(n��i)��ز�ضȑ�(y��ng)����

4.2.3��������ˮ̎���ͱ���̎��

�������ڝ�������v�^��������ӿ����ˮ���{�ػ��������ŵ�ʩ���p���R�r(sh��)��ˮ����ͨ�^�σ�(n��i)�O(sh��)�õļ�ˮ�ӳ�����ӣ�����������|(zh��)�����p�ٱ����ѿp�����������������^̎��Ҳ�ǜp�ٱ����ѿp����Ҫ��ʩ��������ڻ��������������ȳ�������(bi��o)�����L�γ߹�ƽ���ڳ���ǰ��ƽ�����(d��ng)���뉺��(sh��)����

���ڱ��ͻ����������ˮ���{�^���ڻ��������������������r(sh��)��ˮ���{�s��ʩ���p̎��ˮ������������(bi��o)�߹�ƽ����ľĨ�ӷ���(f��)��ƽ����(sh��)��ʹ������Ӳ���^�̳��ڮa(ch��n)�����տs�ѿp�������A�ξ����Է��]���a(b��)���Է�ֹ����������������

4.2.4�������B(y��ng)�o(h��)�������ڱ��渲�w��ȼ�ݺ�����ˮ�B(y��ng)�o(h��)�B(y��ng)�o(h��)�r(sh��)�g��������14��.