һ��ǰ��

����1990��ǰ����ԭ����������І�λ�Ĺ�����õ���С����偠t�ķ�ɢ���᷽ʽ��ʹ�õ�ȼ�Ͻ^�֞�ԭ�������ͻ���Ȼ�⣬ԓ���᷽ʽ���ڳɱ��������M(f��i)����ش�ȱ�c(di��n)�����Q������(w��n)�}���������a(ch��n)�ɱ�������ȵر��o(h��)�͚��YԴ��90���ڿ������ؽ���Ͷ�a(ch��n)�˃��_(t��i)29MWȼú朗lʽ��ˮ偠t��������朗lʽ偠tЧ��ƫ�ͣ���֮����ú�N���m��(y��ng)��朗l�t��ȼ������ʹ偠t��Ч�ʽ�(j��ng)����50%���ң��������Դ�Ĵ������M(f��i)����ú��ѭ�h(hu��n)������ȼ�����LJ�(gu��)�ҡ��ߡ��塱Ӌ(j��)�����M(j��n)���ˡ��塱Ӌ(j��)�����P(gu��n)��һ�N����ȼ�����g(sh��)���nj�(du��)���y(t��ng)�Č�ȼ�t��ú�۠t��һ��(g��)�ش�����������У�ȼ��Ч�ʸߡ��t���C�������ʸ���ؓ(f��)���{(di��o)��(ji��)���ܺ���NOx�ŷŵ�������ȼ���^(gu��)���з�������r(ji��)���M(j��n)��Ó�����Լ��w�eС�ȃ�(y��u)�c(di��n)��������ԓ�Nȼ����ʽ���m�����κ�ú�N��������ȼ����ʽ�o(w��)���c��ȔM�����������ԭ�����c̫ԭ偠t�S���п�Ժ���̟������о����Լ���ԭ�������ҹ�ͬ�������ƺ��_(k��i)�l(f��)��29MWѭ�h(hu��n)��������ˮ偠t�����a(b��)�ˇ�(gu��)��(n��i)�հ����e����ԭ���﹩�����̎���g(sh��)�ˆT�ڌ�(sh��)ʩ�^(gu��)���Ќ�(du��)偠t�IJ�������λ�M(j��n)���˶�ʮ���(xi��ng)���M(j��n)����(du��)�O(sh��)���x��ˇ�ϴ��ڵ���ʮ���(xi��ng)������֮̎�M(j��n)��������ԓ偠t��93���ڿ������ؽ���Ͷ�a(ch��n)��94��ͨ�^(gu��)�ˇ�(gu��)���b����Ͷ���������a(ch��n)�����^��95���������S������Ͷ�a(ch��n)���_(t��i)����(j��ng)Փ�C���֛Q��98���ڹ�������{(di��o)�������ЛQ����(y��ng)��ԓ�(xi��ng)���g(sh��)��Ҏ(gu��)���M��5�_(t��i)29MWѭ�h(hu��n)��������ˮ偠t���F(xi��n)���ڌ�(sh��)ʩ�е��Ѓ�2�_(t��i)���@���_(t��i)����99�궬Ͷ�a(ch��n)��99��ĩȫ�ֹ��������_(t��i)���(l��i)��偠t���ɹ�����e270�f(w��n)ƽ���ף�ԓ���g(sh��)�đ�(y��ng)�����a(ch��n)���˿��^�Ľ�(j��ng)��(j��)Ч������(hu��)Ч��������(j��)Ӌ(j��)����ÿ��ɞ�����ֱ�ӹ�(ji��)�s�Y��2707.3�f(w��n)Ԫ,������ȵر��o(h��)���͚��YԴ,��a(ch��n)�����g��Ч��Ҳ�Ǿ����

������(w��n)�}���������(du��)��

�����S����(gu��)��(j��ng)��(j��)��Ѹ�ٰl(f��)չ����������ˮƽ�Ĵ�����������Դ����Ҳ�S֮�������Ї�(gu��)ͬ����������(gu��)��һ�ӳ��F(xi��n)����Դ��ȱ�F(xi��n)������Q�@һ��(w��n)�}�ĸ�����·�����_(k��i)Դ��(ji��)����������ܴ��(h��)����������Դ������������(ji��)�s��Դ���҂����g(sh��)�ˆT��һ�(xi��ng)�ش��n�}��

����90����ǰ����ԭ������ع�����ȫ�Ǹ���λ�Գ��wϵ��ȼ����ȼ?x��)�С��偠t��ɢ�������H���ر��^(q��)����С��偠t��ʮ������1~6t/hС��偠t64�_(t��i)����230��������e��104��104m2��ÿ��(g��)��ů��������Ȼ��4000��104m3���ҡ��S����(y��ng)�����ݡ��_(k��i)�������(y��ng)���}(c��ng)�ݵ���?ch��)����й��I(y��)�������Ú�����ӣ�������Ȼ����F(xi��n)�˹�����(y��ng)��ĬF(xi��n)����������S��ȼ?x��)�偠t��m(x��)�Ğ�ȼ��偠t������90�궬���ر��^(q��)��һ�����й���ă��_(t��i)29MWȼú朗l偠tͶ�a(ch��n)����ԓ朗l�t�O(sh��)Ӌ(j��)�x�õ�ȼ�Ϟ���(l��i)ȼú������(sh��)�H��ú���Q��ؚú����ʹԓ偠t��һ��Ͷ�a(ch��n)��Ч�ʺͳ����O������(j��ng)�O(sh��)Ӌ(j��)Ժ�y(c��)ԇ���քe��42%��54%��ȼ�^(gu��)�Ġt����̼���^����ȼ�����M(f��i)��(y��n)������(d��ng)�r(sh��)������ر��^(q��)ÿ��(g��)��ů��ȼú�s��20000����ȼ�����ͻ�ԭ�ͽ�2200����

�����������̓r(ji��)��s��ú�r(ji��)��İ˱�������ֵ�H��ú�ăɱ�����ȼ�;C�ϳɱ��s��ȼú��4������(j��ng)��(j��)Ч��O���������m��(y��ng)�\(y��n)ݔ���x�^�����r(ji��)����˵ı����Q��ؚú���Լ�ȼú��ȼ�ͽ�(j��ng)��(j��)Ч��õ����c(di��n)��(ji��)�s���YԴ��91�깩�����̎���P(gu��n)���g(sh��)�ˆT���_(k��i)ʼ��(du��)��������(j��)����̫ԭ���Ϻ����o(w��)�a��偠t����S����ˮ���w�h���Ñ�(h��)�M(j��n)�����{(di��o)��Փ�C����(b��o)���I(l��ng)��(d��o)����(zh��n)����������_(k��i)�l(f��)�ĸ�Ч����(ji��)�ܡ�����Ⱦ�͌�(du��)ú�N�m��(y��ng)������(qi��ng)��ѭ�h(hu��n)��������ˮ偠t��ԓ偠t���O(sh��)�ڻ��ر��^(q��)����92����_(k��i)ʼ�O(sh��)Ӌ(j��)��93�����Ͷ�a(ch��n)��Ͷ�a(ch��n)��ȡ���˾�Ľ�(j��ng)��(j��)Ч������(hu��)Ч�����b��������r��95�������S�����ֲ����˃��_(t��i)29MWѭ�h(hu��n)��������ˮ偠t��ʹԓ���g(sh��)�đ�(y��ng)���ֵõ����ƏV��

����ѭ�h(hu��n)������偠tȼ�����g(sh��)��B

����ѭ�h(hu��n)���������g(sh��)����ʼ�ڵ�(gu��)��winklerú��l(f��)���t��1922�꣩�����δ��(zh��n)���g��������(gu��)�ɹ����_(k��i)�l(f��)�����������ѻ��b���������a(ch��n)������������������ʮ������l(f��)չ�˹���������ȼ�����g(sh��)����������ȼ��������Ó�����ܺʹ��ͻ��������������u��ѭ�h(hu��n)������ȼ�����g(sh��)��������������ʮ�������������Lurigi���Ȱl(f��)չ�������������X������ѭ�h(hu��n)��������ˇ��1979����m20t/hѭ�h(hu��n)������偠tͶ���\(y��n)�����ܿ�������Lurigi ��120t/hѭ�h(hu��n)������偠t��1982��������(gu��)Ahlstrom��˾�_(k��i)�l(f��)�ĵ�һ�_(t��i)25t/hѭ�h(hu��n)������偠t��1981�����^Ͷ��ԇ�\(y��n)�� 1988�� Ahlstrom������(gu��) Colcrado ute �l(f��)�վ��420t/h偠t����\(y��n)�D(zhu��n),1990�� Lurgi/CE��499t/h偠tͶ�\(y��n)��

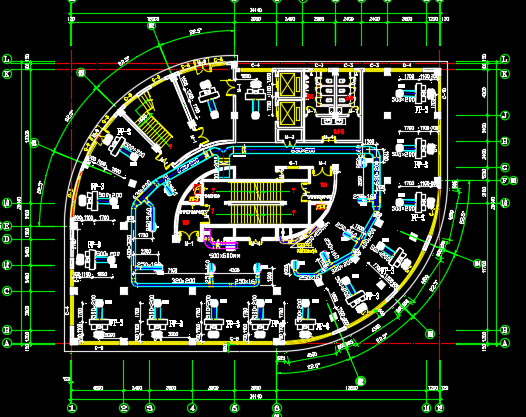

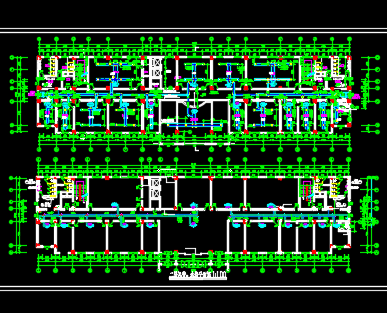

����ѭ�h(hu��n)������偠t��ȼ��ϵ�y(t��ng),���P(gu��n)�I�ĭh(hu��n)��(ji��)��һ��(g��)���B(t��i)��ȼ����,�������Ϸ��x�ռ���,�Լ����ռ������Ϸ���ȼ����ѭ�h(hu��n)�ķ�����������(g��u)�ɵ�����ѭ�h(hu��n)ȼ��ϵ�y(t��ng)��偠t��ˮ��ϵ�y(t��ng)���^(gu��)����β���ܟ���?zh��n)��cһ���偠t�(l��i)ͬ��Ŀǰ��(gu��)�H���ѳ��F(xi��n)�ж�N��̖(h��o)��ѭ�h(hu��n)������偠t�Ġt�����總�һ��䛶���ò�D��ʾ��

������Ŀǰ�_(k��i)�l(f��)��ѭ�h(hu��n)������偠t�ĽY(ji��)��(g��u)��ʽ���������ʽ���������͘�(g��u)��ѭ�h(hu��n)������偠tȼ���Ļ����h(hu��n)��(ji��)�����^(gu��)�̵ĽM��ԭ���(l��i)�f(shu��)���t��������һ�ӵ����H�Ǿ��w�Y(ji��)��(g��u)�Ͱ���λ��������ͬ��ȼú�Ϳ՚��M(j��n)��һ��(g��)���B(t��i)��ȼ�������l(f��)��������c(di��n)��ȼ�����A���д�����(x��)�w�����ϵğ����M(j��n)���һ��(g��)���x���������x�ռ�������ͨ�^(gu��)һ��(g��)���������ͻ���ȼ����ѭ�h(hu��n)��ȼ����ʹȼ���^(gu��)���ڠt�Ń�(n��i)�S����850~900�淶����(n��i)��������Ҫ�Ѽs50%��ȼ��ጟ�����s�ܟ���?zh��n)��o偠t��ˮϵ�y(t��ng)����(du��)�ڵ��͵�Ahlstrom��Lurgi�� Battelle��ѭ�h(hu��n)������偠t�����������������˾o��ȼ���ҵ����L(f��ng)���x�����鼚(x��)���ϵķ��x�ռ��b�ã�����ͬ�ăH��Ahlstromֻ���ܟ��沼����ȼ���҃�(n��i)�t���ϲ����� Battelleֻ���ܟ�������ⲿ���ϟύ�Q����(n��i)���� Lurigi�t���߽��O(sh��)����(d��ng)Ȼ�����˰l(f��)�]���Ե����c(di��n)�������õ������ٶȺ;��w�Y(ji��)��(g��u)��������ͬ�ģ���Babcock��Circofluid��(n��i)��Ҫ��ͬ�nj����L(f��ng)���x���ŵ����Мط��x�Ͳ��àt����ʽ��������Studsvik��ϵ�y(t��ng)��(n��i)��������һϵ�в��ΑT�Է��x����(l��i)����Ahlstrom�����L(f��ng)���x���͌�(sh��)�F(xi��n)һ���̶ȵĿɿط��϶�������(d��ng)Ȼ������(g��)����S�����аl(f��)�]�������Ľ�(j��ng)�(y��n)��Ŭ����ʹ���Ե�ϵ�y(t��ng)�D(zhu��n)����ɹ���(sh��)�õ�ѭ�h(hu��n)������偠t�O(sh��)����

����ѭ�h(hu��n)������ȼ���@һ���͵�ȼ�����g(sh��)��һ�������Ѱl(f��)չ�ɿɹ���(sh��)�����и�(j��ng)��(zh��ng)�������̈́�(d��ng)���O(sh��)������һ����������̎�ڲ������ƺͳ�����^(gu��)��֮�У����P(gu��n)�乤���^(gu��)�̵��J(r��n)�R(sh��)߀���ஔ(d��ng)����ֵ�����(sh��)�H�\(y��n)�в����Ľ�(j��ng)�(y��n)���Ǻ�ȱ����������ÿ�_(k��i)�l(f��)һ�N��?t��ng)t�������_(k��i)ʼ�{(di��o)ԇ���D(zhu��n)�������\(y��n)������������(j��ng)�vһ���������Ƶ��^(gu��)�̣���Ŀǰ��ֹ����Pyroflow��Lurigi �@�ɷN�t�͑�(y��ng)�������Lurigi ��Pyroflow���m��200t/h���ϴ����վ偠t�����������ĸߜط��x�ռ��������w�e�������ء�Ͷ�Y��������(d��ng)�r(sh��)�g�L(zh��ng)��ȱ�c(di��n)�����꣨�總䛶���ʾ�����F(xi��n)��һЩ�½Y(ji��)��(g��u)�t����

�������@�Nѭ�h(hu��n)������ϵ�y(t��ng)��(n��i)���������ϵğ�������͏�(qi��ng)�ҵē��������(l��i)ȼ�϶��ܵõ���(w��n)��������ȼ���������ڊA�����ϵķ���(f��)ѭ�h(hu��n)��ȼ��������ȼ��Ч�ʸߣ����_(d��)98~99%�����ڲ���850�渽���ĵ͜�ȼ�����Խ�����ʯ��ʯ�M(j��n)��Ó����ҕʯ��ʯ�ķ���(y��ng)���ܺ�ȼú�е���ʼ���������Ɍ�(sh��)�F(xi��n)��90%��Ó������Ca/s=1.5~2�����ڵ͜�ȼ���Ϳ՚�ķּ�(j��)����(y��ng)������NOx ���ŷ��������_(d��)200ppm��������ؓ(f��)���{(di��o)���������_(d��)��1:3��1:4��

�����҇�(gu��)��1964���ԁ�(l��i)����ȼ�����|(zh��)ú����������偠t�������ஔ(d��ng)�l(f��)չ����ѭ�h(hu��n)������偠t���о����_(k��i)�l(f��)���档�mȻ���^�t��������Ҳ��Ѹ�ٰl(f��)չ��ȡ����һ���ijɿ�(j��)���Ї�(gu��)�ƌW(xu��)Ժ���̟���������1984�꽨����2.8MWtѭ�h(hu��n)������ȼ���b�ã�����M(j��n)����ԇ�(y��n)���\(y��n)�D(zhu��n)����t�ͻ�����������Pyroflow�Ġt������ʹ�����ڠt���ϲ��O(sh��)������ȼ�a�Y(ji��)��(g��u)���S���c�_(k��i)��偠t�S�f(xi��)�����_(k��i)�l(f��)10t/hѭ�h(hu��n)������偠t��1988��ͨ�^(gu��)�a(ch��n)Ʒ�b����Ͷ�����a(ch��n)���@���҇�(gu��)��һ�_(t��i)ѭ�h(hu��n)������偠t����t�ͻ��������Ƿ��շ��m�������Y(ji��)��(g��u)�ϲ��þo�����wʽ�����ˡ��塱���g���п�Ժ߀�Г�(d��n)��35t/hѭ�h(hu��n)����������偠t�ć�(gu��)�ҹ��P(gu��n)�΄�(w��)�����˜p�pѭ�h(hu��n)���ϵķۻ��ߜ����L(f��ng)���x����(n��i)��ĥ�p�Լ����ȼ�a����35t/hѭ�h(hu��n)����������偠t�����˸ߜ�һ��(j��)�T�Է��x���ڶ���(j��)���L(f��ng)���x�ķּ�(j��)ѭ�h(hu��n)������ȼ��ϵ�y(t��ng)��ԓ偠t1989��ͨ�^(gu��)���g(sh��)�b������ɽ�|��ˮ��늏SͶ��ԇ�\(y��n)�С�Ŀǰ��(gu��)��(n��i)������λ�����A��W(xu��)��6~75t/hѭ�h(hu��n)������偠t�������\(y��n)�D(zhu��n)����t���в���ƽ�����ߜط��x��������Pʽ���L(f��ng)Ͳ�ģ��������㽭��W(xu��)���Ϻ����������������A��������W(xu��)���Ͼ����W(xu��)Ժ�������������|������W(xu��)Ժ�������Ṥ���ȶ������@�����_(k��i)չ������ȡ���˲����M(j��n)����

������֮��������ȼ�����g(sh��)���mȻ�����S��M����֮̎����������ȼ��Ч�ʸߣ�Ó�����ܺ���ؓ(f��)���{(di��o)��(ji��)�����������ڌ�(sh��)�F(xi��n)���ͻ����O�аl(f��)չ?ji��)�������һ�N��Ч������Ⱦ��ȼú�¼��g(sh��)�������ڽ��l(f��)չ������ȼú���g(sh��)֮��(sh��)���b�ڴ������Ṥ�̼��g(sh��)�ˆT��հ�h(yu��n)����������ԓ���g(sh��)�đ�(y��ng)�ÿɞ����﹝(ji��)�s�������Y��������Ч�ر��o(h��)�͚��YԴ�������ھ��I(l��ng)��(d��o)��֧��������đ���c�п�Ժ����������̫ԭ偠t�S(li��n)�������_(k��i)�l(f��)��29MWѭ�h(hu��n)��������ˮ偠t,�ڮ�(d��ng)�r(sh��)��(gu��)��(n��i)�](m��i)����˴������ğ�ˮ偠t,ԓ�N�t�͵��_(k��i)�l(f��)�ɹ�,���a(b��)�ˇ�(gu��)��(n��i)�Ŀհ�������������ˮ偠t�İl(f��)չ�����˲���ĥ���ؕ�I(xi��n)