��Ҋ���|��ȱ��

1.�տs�Ѽy���ѿp

2.��C������

3.����ȱ�����

4.���|�Բ���ڏ����[��

�տs�Ѽy���ѿp

�a��ԭ������������������r�g�^�L�������տs�^��֮䓽�o�Ӻ�Ⱦֲ�С��5cm���a������͵��տs�Ѽy��

�a��ԭ����������w��Ĥ�����������ͱ�Ĥ֮�g����ˮ�a�����x����Ĥ���������a���տs�Ѽy���қ]���M�ж���Ĩ�档

�A����ʩ��

1���ڻ�����������������վ�˵�����߀�ܮa��Ьӡ����r�����M�ж������棬������Ĩ��C���A��䓽��ģ��A��̎�����ֹ�Ĩ����

2���K���r���w�B(y��ng)��������������ˮ����ˮ�̶����������_����ˮ�D����������Ҏ(gu��)ÿ2��4��С�r��ˮһ��������(j��)�����r��������һֱ���֝͝M��Ҫ����

��C������

�a��ԭ������������������Բ����Ҵ����^��F(xi��n)������x���a����C�Ϳ���

�a��ԭ�������������������v�ꮅ���ښ��ݛ]����ȫ�ϸ���ɕr���w�˱�Ĥ���ұ�Ĥ�c�����������N�^�ã������ڻ���������ɚ����

��������v������ښ����ϸ��^���и��w��Ĥ�a���Ě�����қ]���M�ж������棬�@�Ǯa�������������Ҫԭ����

�A����ʩ��������

1������M��ʹ��̮����^С�Ļ�������

2����������v�܌��Ժ����g��20������ҵĕr�g�ٸ��w��Ĥ�����wǰ�_������]����ˮ����Ҫ�M��������

3�������������_��Ĥ�^�����з�C��������ٴ��M��һ��Ĩ����

���Ͳ�Ҏ(gu��)�t�Ӳ�

�a��ԭ�������ģ��ӹ̲���֔���������F(xi��n)���������S�⣬��v�S����ģ��©�{��ɻ���������������Ҏ(gu��)�t���������w�|�����[�����Ӳ粻�������^�|��Ҳ�ܲ

�A����ʩ��

1������Ҫ�������e�����≦�O��ֹˮ䓰��λ����

2����vҪ�ѿغ��������^��Ҳ����©������ҹ�gʩ���r���ʂ�����������O����

3�������������������r�����ϕr����ģ������Ļ���������v���ܳ�ģ������Ļ�������

���|�Բ������ڏ����[��

��һ�N��r��

�M䁵�һ�ӣ��ڝ����ڶ��ӕr����һ���ѽ��������a�������������������w���кܴ��Ӱ푡�

�ڶ��N��r��

�c��һ�N��r��ͬ���Ҳ����S�����]���·����S���ԏ���������������̫�������̕r�g�^����һ��4С�r�ȼ��K����

�����N�N��r��

����s�p�܇����M�з�߅�����еIJ�λ�a��©�������ϲ��������ٝ����r����߅�������ѽ��K����

�a��ԭ�������

1�����w�e������ʹ��һ�_��܇�������f���ܝM�㝲��Ҫ����

2�����������̕r�g�c��Ҏ(gu��)С�w�e��������ͬ�������ڴ��w�e�������f���Կ���

3���������̫�S�����]���·���δ���ս���Ҫ���_�A���ӝ�����

4���F(xi��n)����������λ�������ˆT�^�٣�һ����ƣ�����I(y��)�����O������

��ʩ1

�l�����S����r���������p��܇����1�_��܇��һ�_�ر���������ؓ؟��������(li��n)ϵ���_���������ܼ��r������

��ʩ2

�����(zh��)���_�A�ӝ�������

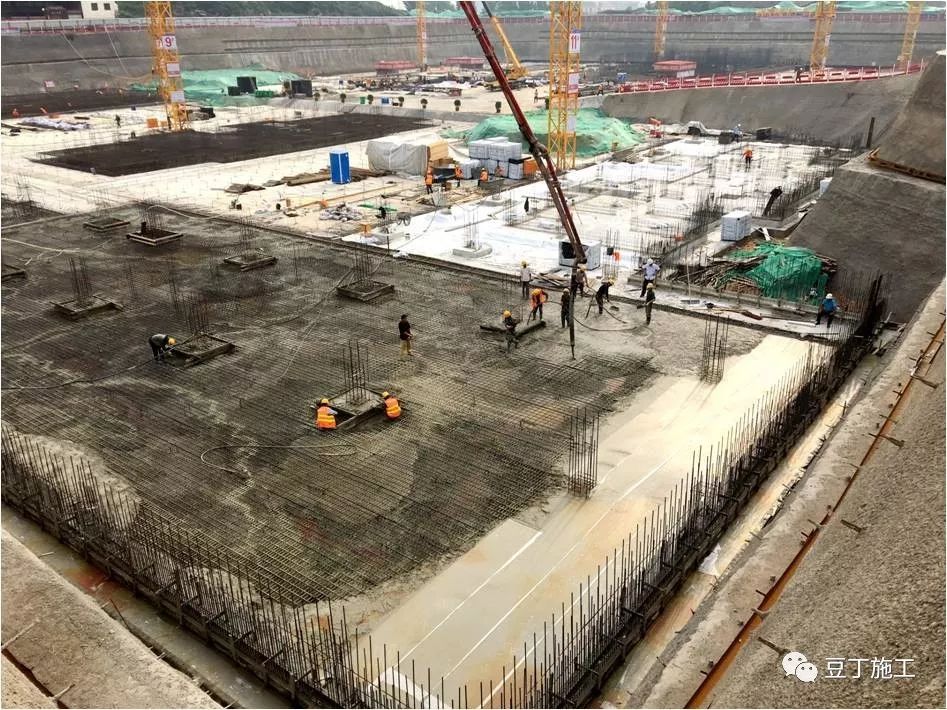

�_�A�ӝ�����������ǰ����(j��)������Ⱥ͌���Ӌ����_�A���L�������һ���_ʼ����һ�����_�A�ӷ���������ҪӋ��ӵ��L�ȣ�����һ�K�����1.2m����15m���L50m���ǿ�������3�ӣ�ÿ��40cm����ÿ���_�A�L�Ȱ�5mӋ���Ԓ������0.4×15×5=30m³���s2܇�������r�g25��犣��r�g�Ϻܺ���������ʾ�D��

��ʩ3

�F(xi��n)���M������횼ӏ��������ˆT����Փ��һ���˴�߀�ǷփɽM݆��������a�IJ�����2������v��2������v����2�ˣ�����2�˽^���������ڴ˻��A�����F(xi��n)����M�L߀Ҫؓ؟����߅ģ��ͻ�������r�M��Ѳҕ���_����������©�����qģ����©�������^��