��1���а��ˑ��ں��m�ĵ��c�M������3��5�������ӣ��Ӻ�30cm���ĬF(xi��n)���뉺ԇ�������(j��)�а����������(j��ng)�O(ji��n)�������ʵĬF(xi��n)���뉺ԇ��VҪ�������a(ch��n)���������������\ݔ����䁡��뉺��ԇ����а��ˑ����O(ji��n)����Ҫ����A�����ԇ����������Kԇ��潻�O(ji��n)���ˌ�����

��2��ԇ�K��ʩ�����M����ģ�M��εČ��Hʩ���l��������׃�B(t��i)�������ĝ�������ԇ�ă��ݰ������������ڣ���

�z��҃�ԇ�_���IJ���(j��ng)�O(ji��n)�������ʵĸ��N��ϱȻ������Ŀ������������ȣ�Vcֵ�����������ij����ͽK���r�g���뉺�������B�m(x��)���ӵ����S�gЪ�r�g���뉺����(sh��)�c�����ȵ��Pϵ�ȡ�

ʩ����ˇ��������C���_���뉺��������Ͷ�����͕r�g���뉺�Ӻ���Ϸ�ʽ���뉺����(sh��)�������B�m(x��)���������������̎���������ɰ�{��ˮ�������ϝ{��С�����������׃�B(t��i)������ע�{��vʩ���O�估ʩ����ˇ�ȡ�

��3���z�ʩ����ˇ�����Ƙ˜����M�ЬF(xi��n)����ˮԇ��ȡ���M�и��օ^(q��)���뉺�������������W����ԇ���

1.1 ��ˇԇ��Ŀ��

ͨ�^�F(xi��n)����ˇԇ�_���뉺���������ˇ����(sh��)������Ͷ���������͕r�g���ΙC������������뉺ʩ������(sh��)�������\ݔ��ƽ�}��ʽ����䁺����������ȡ��뉺�锵(sh��)����������M�ٶȵȣ�������̎�����g��ʩ��׃�B(t��i)������ʩ����ˇ��ͬ�r��C�҃��x����ϱȵĿ����Ժͺ����Լ����ؼ���(ji��)�뉺�������|�����Ƙ˜ʺʹ�ʩ���_���ڸ��օ^(q��)������ʩ����ϱ���

1.2 ��ˇԇ�Ҫ��

��M����ģ�M���wʩ�����r����ˇԇ�������������ϵ�y(t��ng)���a(ch��n)�Ļ�������������ԭ���ϲ����c���wʩ����ͬ�IJ��ϣ��˹�ɰʯ����ˮ����ú����ʯ�ۺ���ӄ�����������ж��܇�\ݔ��ԇ�ʩ���Ĕ�����뉺���ɿp��ӝ{����v�O���cӋ�����ڴ���뉺�������}��ʩ�����O����ͬ��

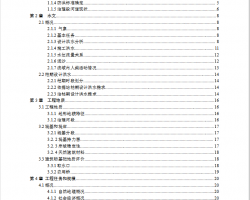

1.3 ��ˇԇ����

��1���뉺���������ˇ����(sh��)ԇ

��2���뉺�锵(sh��)�c������ԇ���

��3���뉺�������B�m(x��)���������S�gЪԇ���

��4������̎��ԇ���

��5��׃�B(t��i)������ʩ����ˇ��

��6���뉺����������ԇ���|��������

1.4 ԇ�l���c�r�g

ԇ��_ʼ�r����w���l����

��1��ɰʯϵ�y(t��ng)Ͷ�a(ch��n)�������a(ch��n)�ϸ��ɰʯ���Լ�ʯ����

��2��������ԭ���ϣ�ˮ������ú������ӄ�����һ���ă��䡣

��3�����������ϵ�y(t��ng)���������a(ch��n)�뉺��������

��4��ԇ�x���cʩ���O�䣨��Ҋ�±���ȫ�����_�F(xi��n)����

��5����ͬ���I(y��)���ˆT����Ҋ�±���ȫ����λ��

Ӌ��2008��6���M���뉺��������ˇԇ���